硅酸鋁氈是一種高溫隔熱材料,廣泛應用于冶金、陶瓷、石油化工等領域,通常用于高溫環境下的熱隔離和熱保護。由于其特殊的物理性質,硅酸鋁氈在切割過程中可能面臨一些挑戰。

人工切割:

精度較低:人工切割的精度通常較差,特別是在處理厚度不均或較硬的硅酸鋁氈時,可能會導致切割邊緣不整齊,甚至出現裂紋。

易粉塵和健康風險:切割過程中產生大量粉塵,長期接觸對呼吸系統有害。硅酸鋁氈中的微小纖維容易引發呼吸道疾病,因此需要佩戴合適的防護設備。

切割效率低:人工切割相較于機械化切割,效率較低,特別是大規模生產時,人工操作的重復性和穩定性難以保證。

勞動強度大:切割過程中需要較多的體力勞動,且對操作人員的技術要求較高。

激光切割的難點:

熱影響區問題:激光切割時,熱量集中在切割區域,可能導致硅酸鋁氈在切割邊緣附近的物質發生變化,影響材料的原本性能(如熱隔離性)。

切割深度受限:激光切割適合薄材料,對于較厚的硅酸鋁氈,激光切割的效率會降低。

材料反射性差異:硅酸鋁氈的反射性可能影響激光束的吸收效率,因此激光切割的效果可能不如其他材料。

成本高:激光切割設備的初期投資和維護成本較高,適合大規模生產但不適合小批量加工。

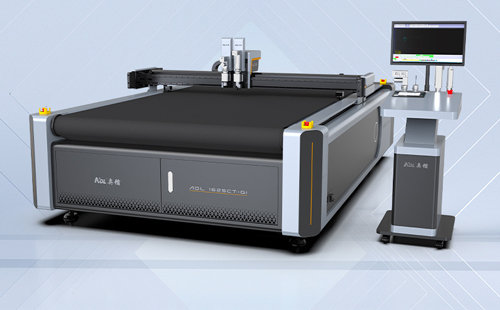

振動刀切割:

切割精度高:振動刀切割機利用高速振動的刀片切割,能實現較為精確的切割,減少切割誤差。

減少熱影響區:與激光切割不同,振動刀切割不產生高溫,因此不會影響材料的熱性能,不會引起邊緣變形或性能損失。

切割厚度適應性強:振動刀切割機適用于各種厚度的硅酸鋁氈,尤其在較厚的材料上能夠更有效地切割。

操作簡便、效率高:相比人工切割,振動刀切割機更具自動化,切割速度較快,且能夠實現批量生產。

無粉塵污染:振動刀切割過程中幾乎不產生粉塵,相對安全且不會對操作人員的健康造成影響。

適應性強:振動刀不僅可以切割硅酸鋁氈,也能切割其他軟性或中等硬度的材料,因此具有較好的通用性。

振動刀切割機相對于人工切割和激光切割,具有較大的優勢,特別是在切割精度、熱影響、操作安全性和適應性方面。對于需要較高精度和較少熱影響的場合,振動刀切割是一種理想選擇,尤其是在硅酸鋁氈這種高溫隔熱材料的切割中,可以有效解決熱損傷和邊緣精度問題。